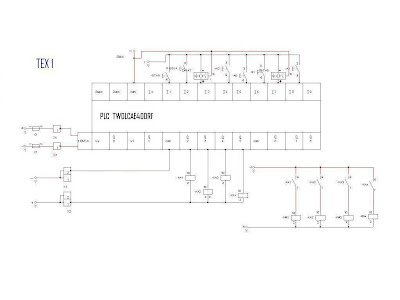

TEX 1

SISTEMA DE CLASIFICACION Y EMPAQUE DE PRODUCTOS DE CALZADO

Marco teórico

Un sistema de clasificación y empaque de productos de calzado es capaz de diferenciar entre zapatos y botas y ejecutar la primera operación de empaque de los mismos, según el plano de situación que se observa en la figura 1. La clasificación del producto se hace de acuerdo con dos sensores electrónicos. Cuando a través del dispositivo de alimentación llega una caja de zapatos, deberá activarse un sensor óptico Zl. Si es caja de botas, deberán encenderse al mismo tiempo dos sensores, Zl y Bl, siendo este último de naturaleza inductiva. Para asegurar el buen posicionamiento de la caja en el dispositivo de alimentación, se cuenta con un detector de rodillo electromecánico en la base del mismo. Después de eso, el cilindro A expulsará, con velocidad regulada, el producto hacia la zona de empaque, donde existe un cilindro B. Si la caja identificada fue de zapatos, el cilindro A recorrerá sólo la mitad de su carrera y regresará de manera inmediata a su posición original. La mitad de carrera de este cilindro A deberá ser detectada a través de un sensor capacitivo. Los desplazamientos de los cilindros se deben de realizar en el diagrama espacio-fase

Si el producto identificado es de botas, el cilindro A deberá cumplir toda su carrera para vaciar la caja hacia un recipiente ubicado en el suelo.

El cilindro regresará en forma inmediata a su posición de origen.

Las posiciones finales de ambos cilindros deberán detectarse me-diante rodillos electromecánicos.

El sistema, además de funcionar en forma automática en todo su ciclo, no dependerá de ningún operador, sólo del sistema de alimentación.

En el marco teórico de la de la actividad para recoger evidencias 1.1 plantea un sistema electro-neumático controlado por PLC para la clasificación y empaque de productos de calzado (ZAPATOS y BOTAS).

Los actuadores son cilindros doble efecto(A Y B) los cuales están controlados por válvulas 5/2 y sus respectivos finales de carrera. Para dar funcionalidad al proceso descrito en marco teórico del

tex 1

fue necesario usar relés electromagnéticos a 24vDC que representan las electroválvulas. contactores a 110vAC (50/60 Hz) Siemens que representan los cilindros doble efcto; los pulsadores cumplen con el funcionamiento de los sensores (finales de carrera y los sensores Z1 y B1 del marco teórico).

Descripción de los componentes de entrada:

I1= boton pulsador NO –S1 =start

I2= boton pulsador NO –S2 = stop

I3= sensor inductivo 24 vDC zapatos (Z1)

I4= boton pulsador NO –S3 =A/2 (A+ hasta la mitad)

I5= boton pulsador NO –S4= A0 (B+)

I6= boton pulsador NO –S5= final de carrera (B1)

I7= sensor inductive 24 vDC (B2) botas

I8= A1 boton pulsador NO –S6 –

Components de salida -KA1, -KA2, -KA3, -KA3, son las bobinas de los relés que representan las electroválvulas. –KM1, -KM2, -KM3, -KM4 son las bobinas de los contactores que representan

los cilindros doble efecto.

Materiales usados:

1 fuente a 24vDC y 110vAC

1 disyuntor de 3.5 A de siemens

4 reles electromagnéticos a 24Vdc

4 contactores 110VAC siemens

4 pulsadores NO

2 sensores inductivos 24vDC TYPE MLD12-3004 (NO) telemecanique

PLC TWIDO TWDLCAE40DRF TELEMECANIQUE

TEX 2

CLASIFICADOR DE CAJAS DE BOTAS Y ZAPATOS

Al igual que en el tex, los componentes electroneomaticos son remplazados por relés electromagnéticos que representan las electroválvulas, y contactores que representan los actuadores neumáticos (cilindros doble efecto).

Las condiciones del proceso se encuentran en el marco teórico del tex 2 tres cilindros A, B, C, que esta adjunto.

En este caso se hace referencia un poco a las entradas al autómata programable.

I2 =corresponde al stop que lo tomamos como un pulsador NO identificado – S2 para de emergencia del sistema.

I3=corresponde al pulsador NO –S3 que lo tomamos como sensor Z1al que hace referencia el marco teórico.

I4 =Es la entrada del sensor inductivo TYPE MLD12-3004 NO TELEMECANIQUE; quien determina la salida de A hasta a/2 y desde luego B†; claro cuando la caja censada sea zapatos. I5= corresponde al pulsador NO identificado –S4 que es presencia (start)

I6= corresponde al pulsador NO identificado –S6corresponde al final de carrera b1. (B-).

I7= corresponde al pulsador NO identificado –S7 botas

I8= corresponde al pulsador NO identificado –S8(A† total and C†)

I9= corresponde al pulsador NO identificado –S9 (C-).

Las salidas están representadas por los relés –KA1, -KA2, KA3

que a su vez activan los contactores –KM1, –KM2, –KM3.

MATERIALES USADOS

8pulsadores NO

1 sensores inductivos 24vDC TYPE MLD12-3004 (NO)

3 Contactores 110vAC 3 Reles electromagnéticos.

PLC TWIDO TWDLCAE40DRF (TELEMECANIQUE)

1 disyuntor 3.2A y 10A 1Fuente 24vDC

Cable 18 Y 12 AWG

TEX 3

ESTAMPADORA

En primer lugar debo decir que en el ambiente de electricidad no hay elementos neumáticos para el control de fluidos, razón por la cual usamos en nuestros montajes otros componentes eléctricos para simular el funcionamiento de los cilindros neumáticos; estos componentes los menciono a continuación.

Las válvulas 4/2 de control de los cilindros las remplazamos por los relés

electromagnéticos –KA1, –KA3 (A† and B†); –KA2, – KA4 (B-and A-).

estos relés en la práctica activan los contactores –KM1, -KM3(A† and B†) Y –KM2, –KM4 (B-and A-).

Podemos observar las referencias anteriores el plano de conexión llamado tex 3 estampadora.

MATERIALES USADO:

7pulsadores NO

1 pulsador NC

2 sensores inductivos 24vDC TYPE MLD12-3004 (NO)

4 Contactores 110vAC

4 Reles electromagnéticos.

PLC TWIDO TWDLCAE40DRF (TELEMECANIQUE)

1 disyuntor 3.2A y 10A

1Fuente 24vDC

Cable AWG

TEX 4

3 CAJAS EMPACADAS EN UNA CAJA

Los cambios realizados en este montaje son de la misma naturaleza que

los expuestos en el tex 1y los demás. Debemos tener en cuenta la disposición de las enteadas y salidas y los elementos requeridos para tal fin.

Configuración de entradas:

I1= boton pulsador NO –S1 =start

I2= boton pulsador NO –S2= stop

I3= sensor sensor inductivo 24 vDC (A1)

I4= boton pulsador NO –S3= (A0)

I5= boton pulsador NO –S4 = (B1)

I6= boton pulsador NO –S5 = (B0)

Salidas: -KA1, -KA2, -KA3, -KA4;

corresponden a las bobinas de los relés electromagnéticos que son tomados como electroválvulas de control.

Atreves de los contactos (6-7) de los relés activan los contactores

-KM1, -KM2, -KM3, -KM4 que son los actuadores (cilindros doble efecto del tex)

Materiales usados:

1 fuente a 24vDC y 110vAC

1 disyuntor de 3.5 A de siemens

4 reles electromagnéticos a 24Vdc

4 contactores 110VAC siemens (50/60Hz)

5 pulsadores NO

1 sensore inductivos 24vDC TYPE MLD12-3004 (NO) telemecanique

PLC TWIDO TWDLCAE40DRF TELEMECANIQUE

Cable 18 y 12 AWG

EMBOTELLADORA

elementos utilizados

1 disyuntor de 3.2 amperios siemens

1 disyuntor de 10 amperios siemens

3 pulsadores no 1 pulsador nc

2 sensores fotoelectricos reflex bx700-dfr-t 24-240 vac

4 contactores de 110 v 50/60 hz siemens

1 caja de brekers 2 h 1 variador de velocidad –altivar 31

1 plc zeliosoft sr3b261fu de 100… a 240v.

1 motor trifasico 220 Y

4 pilotos indicadores de sabores y sistema energizado a 110v ac

cable de conexión 18 y 11 awg

banda transportadora borneras

Condición de las instalaciones.

PARA EL PLC. Entradas utilizadas

I1 = start sistema.

I2= stop sistema.

I3 = sensor de presencia.

I4 =sensor de altura.

I6 =start motor.

I7 = stop motor.

Salidas utilizadas

Q1 = energiza el variador de velocidad.

Q2 = energiza el motor.

Q3 = sabor 1 – naranja.

Q5 = sabor 3 – tamarindo.

Q6 = sabor 2 – uva

DISYUNTOR 1 (Q1) de 3.2A este proteje a:

Plc zelio. 4 contactores: KM 1, 2, 3, 4. De 110v

4 bombillos de 110v peq.

2 sensores fotoeléctricos réflex.

4 pulsadores.

Brekers y DISYUNTOR 2 (Q2) de 10A Este protege a:

Variador de velocidad.

Motor 3~ 220 YY.